1、背景

元器件企业具有工艺加工过程复杂、多品种小批量生产、一致性要求高和质量等级要求高的特点。同时与统计过程控制(SPC)手段相结合,进行工艺能力指数和产品质量一致性评估,这种质量管控模式在部分产品中发挥了较好的作用,大大提高了成功率和成品率,但在过程质量控制方面依然存在问题,主要体现在:

● 目前生产过程工艺质量一致性控制单纯的依靠对工艺结果参数的数据统计分析,工艺过程稳定性空盒子不深入,预防性的质量控制手段不足。

● 目前产品质量一致性控制主要依靠技术人员的经验性判断,确定产品生产过程中的重点监控参数,并依据分析结果和经验制定工艺参数的控制范围,对产品质量一致性预防的质量控制手段不足。

● 目前的数据采集系统主要采用"机-人-机"的模式,数据采集的范围、实时性和准确性方面需要提高。

针对以上问题,通过生产过程质量数据自动采集与人工智能相结合的质量控制模型,构建起在生产过程中实时进行质量风险控制的具有预防性的质量控制体系。

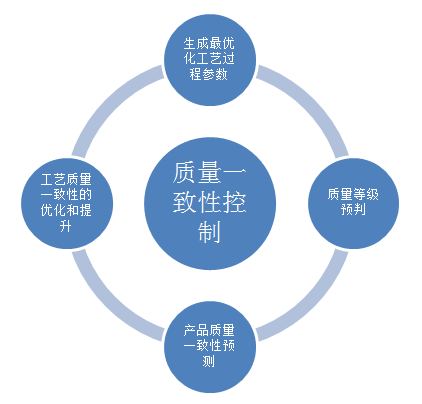

2、功能设计

对关键工序的工艺过程数据、工艺结果数据、环境数据及产品质量数据进行分析,形成工艺数据、环境数据和产品质量数据的质量模型,通过模型指导关键工序的生产及工艺设计及优化。

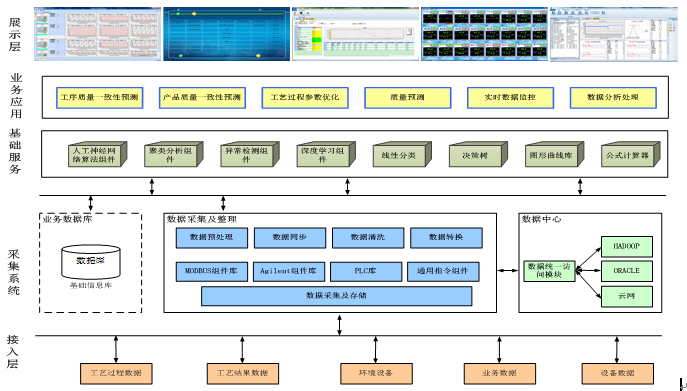

3、功能列表

整体结构图下:

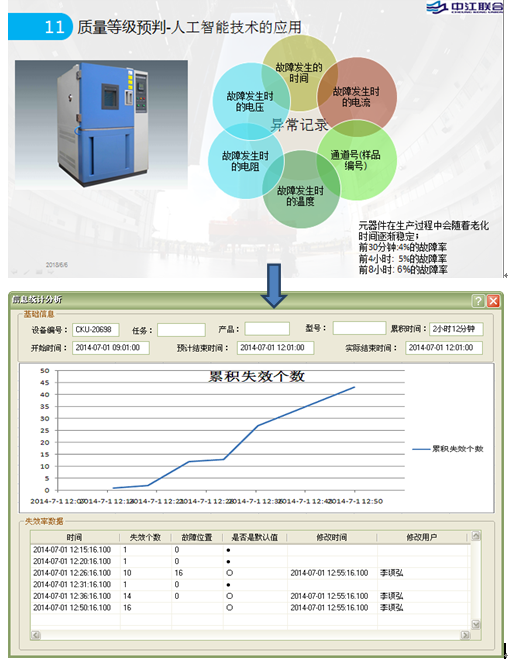

4、质量等级预判

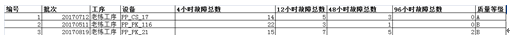

产品在高低温箱中会报废,通过数据采集记录下故障发生时的时间、工艺过程数据(温度、电压、电流)和工艺结果数据(故障瞬间的电阻)信息对产品最终质量进行分析和预判。

质量的等级初步评估结果如下

5、工艺质量优化和提升

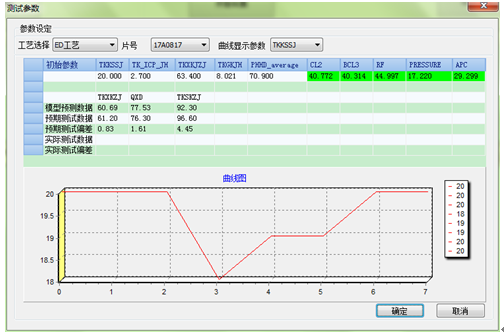

通过研究影响工艺和产品质量一致性的重点工艺过程,找到关键控制点,研究工艺过程运行参数与工艺检验结果参数之间的相关性,在此基础上根据实际工序特征建立工艺质量一致性控制的数学模型,实现可调用实时数据进行实时计算,对可能出现的工艺质量一致性偏差进行预防,确保工艺过程质量可控并保证工艺质量一致性。

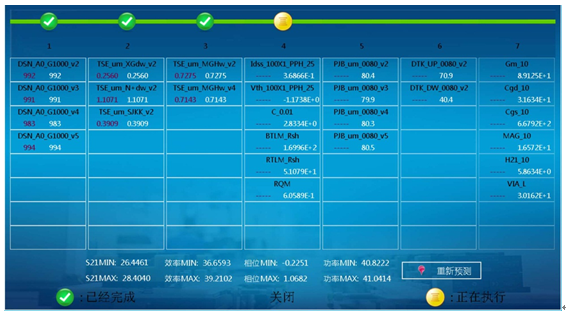

6、最优参数生成

建立人工神经网络为中心的数学模型,提取数据的特征,抽象出数据的模型,发现数据中的知识,以非线性模型类帮助关键工序优化输入的工艺过程参数,从而提高工序的工艺质量一致性,降低工序的工艺偏差。